PVC與塑料助劑配料及混料操作關(guān)鍵點(diǎn)詳解——聚焦功能涂料應(yīng)用

在功能涂料的生產(chǎn)中,PVC(聚氯乙烯)樹脂與各類塑料助劑的配料與混料是決定最終產(chǎn)品性能的基礎(chǔ)環(huán)節(jié)。這一過程看似簡單,實(shí)則涉及諸多細(xì)節(jié)與科學(xué)原理,操作不當(dāng)極易導(dǎo)致涂層性能下降、生產(chǎn)不穩(wěn)定甚至產(chǎn)品報(bào)廢。以下是該過程中需要特別注意的核心問題。

一、 配料環(huán)節(jié):精準(zhǔn)是基石

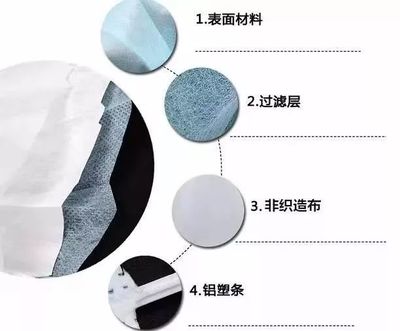

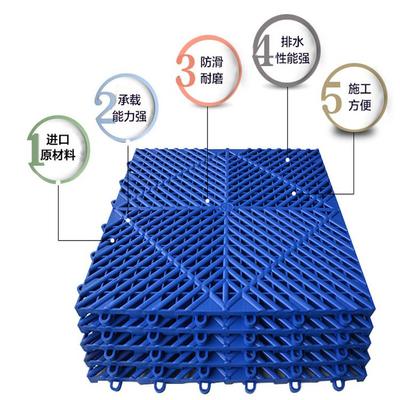

- 原料預(yù)處理與檢驗(yàn):所有原料(PVC樹脂、增塑劑、穩(wěn)定劑、填料、顏料等)在使用前必須進(jìn)行嚴(yán)格檢驗(yàn),確保其規(guī)格、純度、含水率等指標(biāo)符合配方要求。特別是PVC樹脂,其聚合度、顆粒形態(tài)直接影響加工流變性與最終涂膜性能;填料(如碳酸鈣)的粒徑與表面處理情況則關(guān)系到分散性與涂層力學(xué)性能。

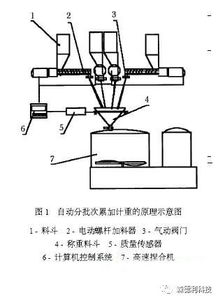

- 稱量精度控制:必須使用精度合適的電子秤,并定期校準(zhǔn)。助劑尤其是高效能品種(如熱穩(wěn)定劑、光穩(wěn)定劑、某些功能助劑)添加量通常很小,稱量誤差會(huì)顯著放大其對產(chǎn)品熱穩(wěn)定性、耐候性或特殊功能(如抗菌、導(dǎo)電)的影響。建議采用分級(jí)稱量或預(yù)分散母料的方式提高小劑量助劑的添加準(zhǔn)確性。

- 投料順序優(yōu)化:科學(xué)的投料順序有利于均勻混合和防止局部過熱或結(jié)團(tuán)。一般原則是:先加入PVC樹脂和部分固體填料或顏料進(jìn)行初步干混,使樹脂顆粒表面得到初步潤濕和包覆;然后在攪拌下緩慢加入液體增塑劑等;熱敏性或反應(yīng)性強(qiáng)的助劑(如某些發(fā)泡劑、交聯(lián)劑)應(yīng)在低溫段后期加入。

二、 混料環(huán)節(jié):均勻與熱歷史是關(guān)鍵

- 混合設(shè)備與工藝參數(shù)匹配:高速混合機(jī)(熱混)與冷卻混合機(jī)(冷混)的配合使用是通用工藝。關(guān)鍵在于控制熱混的“終點(diǎn)溫度”與時(shí)間。溫度過低,樹脂塑化不良,助劑分散不勻;溫度過高或時(shí)間過長,可能導(dǎo)致PVC樹脂因過熱而降解(初期“黃變”),或某些熱敏助劑提前分解失效。終點(diǎn)溫度通常根據(jù)樹脂型號(hào)和增塑劑吸收特性設(shè)定,并需通過實(shí)驗(yàn)確定。

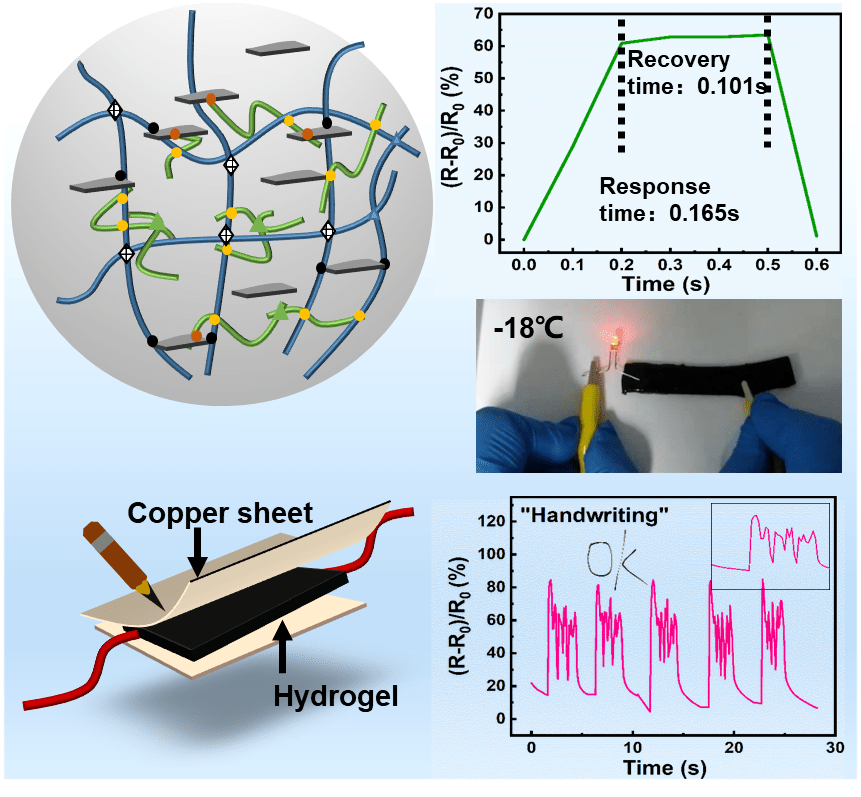

- 分散與分布均勻性:混合的目標(biāo)是實(shí)現(xiàn)所有組分在微觀尺度的均勻分布。對于功能涂料,功能性填料(如導(dǎo)電炭黑、抗菌劑)或顏料的分散尤為重要。僅靠高速攪拌可能不足,必要時(shí)需采用預(yù)分散工藝(如將助劑制成漿料或母料)或使用三輥研磨等分散設(shè)備進(jìn)行預(yù)處理,確保功能粒子充分解聚并穩(wěn)定分散在體系中。

- 冷卻與防吸潮:熱混后的物料必須立即進(jìn)入冷混機(jī)充分冷卻至40℃以下,以防止物料因余熱結(jié)塊、降解或發(fā)生緩慢的化學(xué)反應(yīng)。冷卻后的混合料應(yīng)密封包裝,存放在陰涼干燥處,防止吸潮。吸潮的粉料在后續(xù)擠出或涂覆加工中易產(chǎn)生氣泡、魚眼等缺陷,并可能影響某些助劑(如某些有機(jī)錫穩(wěn)定劑)的效能。

三、 針對功能涂料的特殊考量

功能涂料(如抗菌涂料、導(dǎo)電涂料、耐候涂料、阻燃涂料)對配料混料有更高要求:

- 功能助劑的相容性與穩(wěn)定性:必須確保功能性助劑(如抗菌離子、阻燃劑、抗靜電劑)與PVC樹脂基體及其他助劑具有良好的相容性,在混合和儲(chǔ)存過程中不發(fā)生遷移、析出或反應(yīng)失效。

- 協(xié)同與對抗效應(yīng):多種助劑并用時(shí),需充分考慮其相互作用。例如,某些填料可能影響阻燃劑的效能,某些顏料可能加速PVC的光降解,需通過配方設(shè)計(jì)和實(shí)驗(yàn)驗(yàn)證來平衡。

- 工藝的再現(xiàn)性:功能涂料對性能一致性要求極高。必須將配料混料的所有參數(shù)(溫度、時(shí)間、轉(zhuǎn)速、加料順序等)標(biāo)準(zhǔn)化、文件化,并嚴(yán)格執(zhí)行,確保每一批次的混合料質(zhì)量穩(wěn)定。

PVC功能涂料的生產(chǎn)中,配料與混料絕非簡單的物理混合,而是一個(gè)精細(xì)的制備過程。只有嚴(yán)格控制原料、精準(zhǔn)執(zhí)行工藝、深刻理解各組分間的相互作用,才能為后續(xù)的塑化、涂覆工序提供穩(wěn)定優(yōu)質(zhì)的半成品,最終獲得性能卓越、功能持久的涂層產(chǎn)品。

如若轉(zhuǎn)載,請注明出處:http://www.rip8.cn/product/61.html

更新時(shí)間:2026-01-19 08:29:08